Zylinderkopf: Brennraumkalotte bearbeiten: Unterschied zwischen den Versionen

→Anpassung des Brennraumes mit CNC / Drehbank: CAD Volumen + Geometrie |

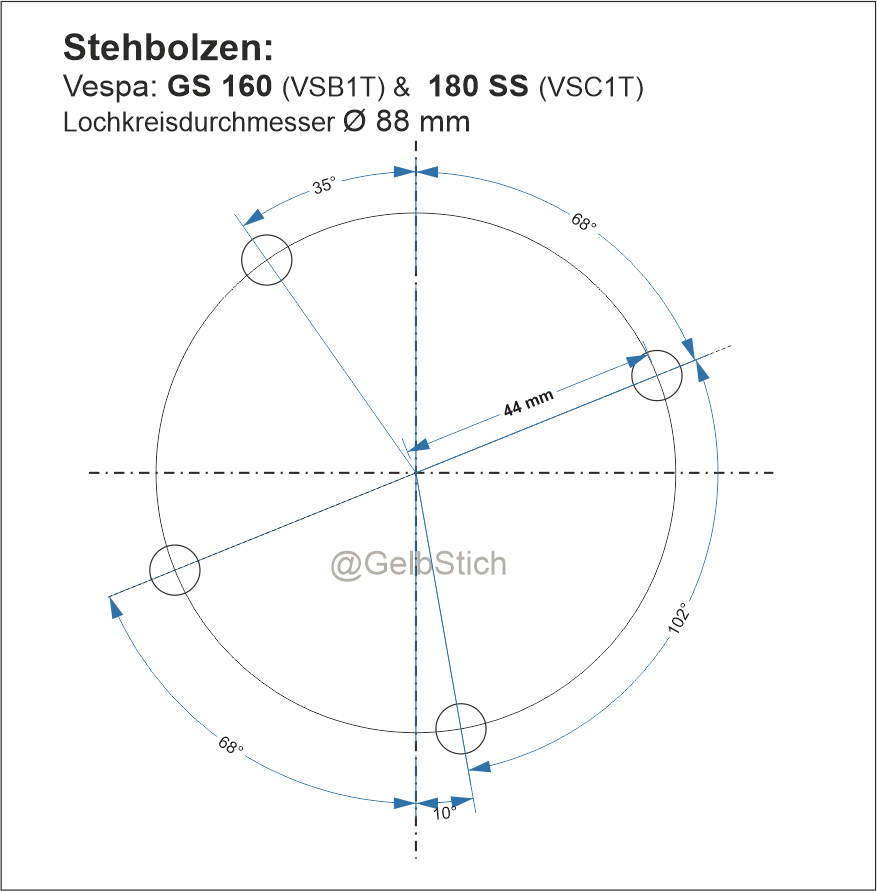

→Volumen und Geometrie: plus Zeichnung Lochkreis GS/4 180 SS |

||

| (11 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 14: | Zeile 14: | ||

== Anpassung des Brennraumes mit CNC / Drehbank == | == Anpassung des Brennraumes mit CNC / Drehbank == | ||

Rotationssymmetrische Zylinderköpfe, können über das Kerzengewinde in eine Drehbank eingespannt werden. | Rotationssymmetrische Zylinderköpfe, können über das Kerzengewinde in eine Drehbank eingespannt werden. | ||

| Zeile 22: | Zeile 21: | ||

===Spannwerkzeuge=== | ===Spannwerkzeuge=== | ||

[[Datei:Vespa_Zylinderkopf_Schablone_drehen.jpg|200px|thumb|right| Schablone Kofpform]] | |||

[[Datei:Vespa_Zylinderkopf_ausdrehen.jpg|200px|thumb|right| Zylinderkopf ausdrehen]] | |||

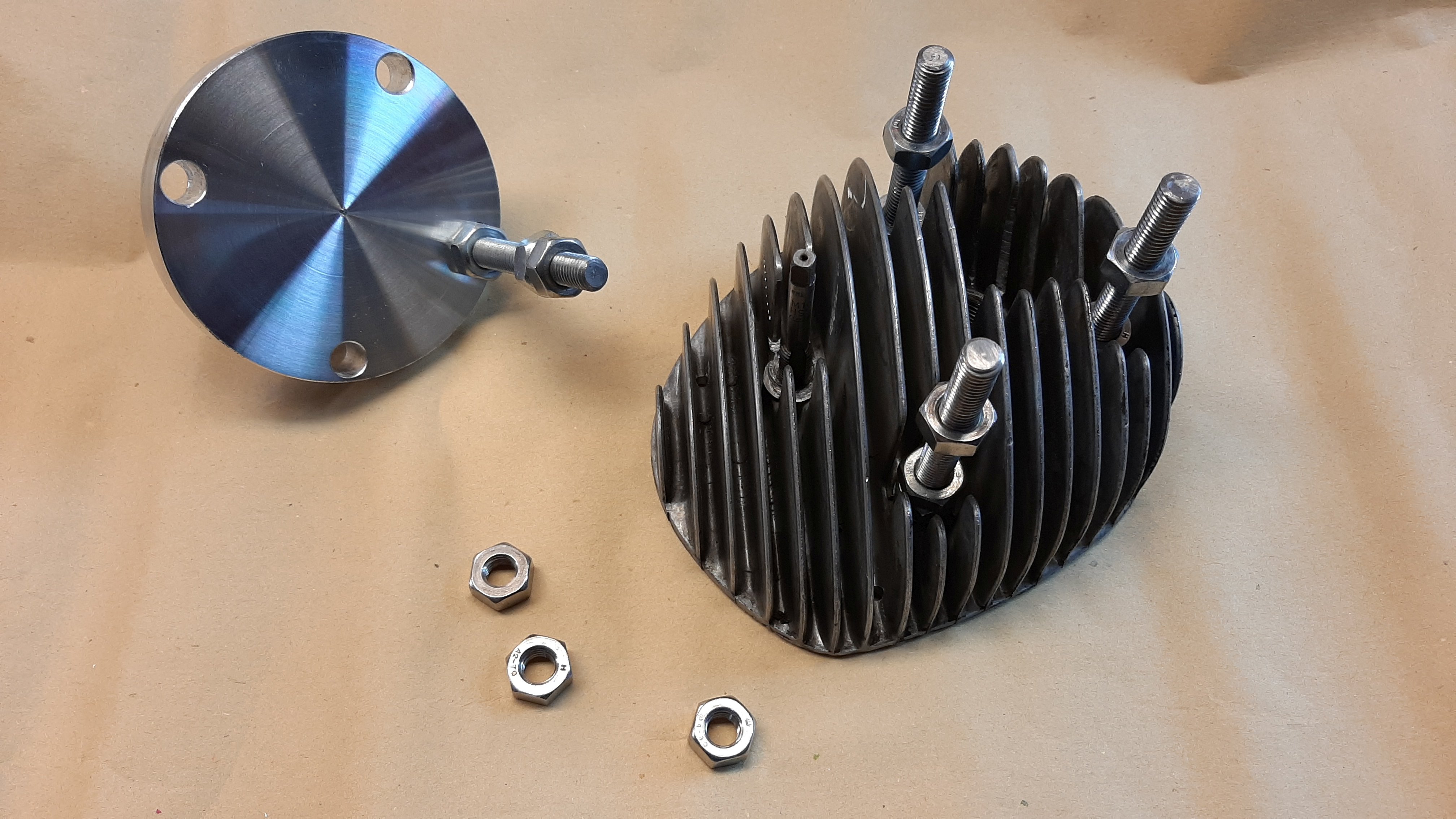

'''Als schnelle Lösung für den Vespa Schrauber hat sich ein Spannwerkzeug mit vier Gewindestangen mit dem entsprechenden Lochkreis bewährt.''' | '''Als schnelle Lösung für den Vespa Schrauber hat sich ein Spannwerkzeug mit vier Gewindestangen mit dem entsprechenden Lochkreis bewährt.''' | ||

<br/>Hierfür wird ein M10 Gewinde in die Löcher des Kopfes geschnitten, in welche dann die Gewindestangen geschraubt werden. | <br/>Hierfür wird ein M10 Gewinde in die Löcher des Kopfes geschnitten, in welche dann die Gewindestangen geschraubt werden. | ||

| Zeile 39: | Zeile 40: | ||

Für die Kopfbearbeitung auf einer CNC Maschine ist die CAD Zeichnung sowieso hilfreich. | Für die Kopfbearbeitung auf einer CNC Maschine ist die CAD Zeichnung sowieso hilfreich. | ||

[[Datei:Vespa_CAD_Kopfvolumen-und-Geometrie.png| | [[Datei:Vespa_CAD_Kopfvolumen-und-Geometrie.png|550px|CAD Kopfvolumen und Geometrie]] | ||

<br/> | |||

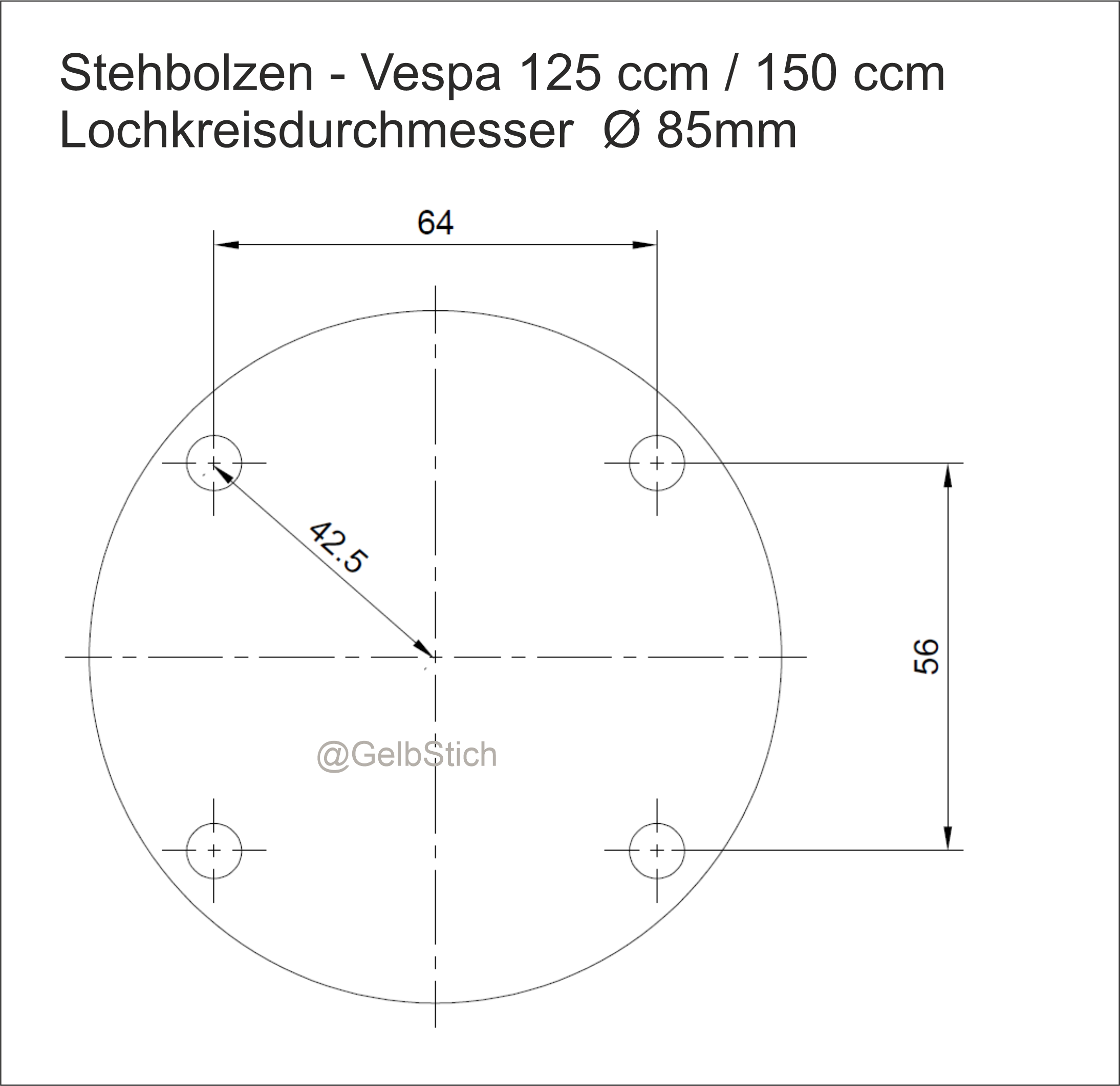

Lochkreis Stehbolzen: Vespa 125/150ccm | |||

[[Datei:Vespa_Stehbolzen-Lochkreis_125-150ccm.png|350px|Vespa 125/150ccm Lochkreis Stehbolzen]] [[Datei:Vespa_Stehbolzen-Lochkreis_GS160-VSB1T_180SS-VSC1T.png|334px|Vespa GS 160 + 180 SS Lochkreis Stehbolzen]] | |||

<br/> | |||

== Anpassung des Brennraumes mit Hausmitteln == | == Anpassung des Brennraumes mit Hausmitteln == | ||

Die wenigsten haben die Möglichkeit, einen Zylinderkopf auf der Drehbank oder sogar CNC Fräse zu bearbeiten, mit etwas | Die wenigsten haben die Möglichkeit, einen Zylinderkopf auf der Drehbank oder sogar CNC Fräse zu bearbeiten, mit etwas Geschick und einer ruhigen Hand kann dies in gewissen Grenzen mit Hausmitteln gut durchgeführt werden. | ||

Warum sollte der Brennraum angepasst werden? | Warum sollte der Brennraum angepasst werden? | ||

Moderne Tuning Kits (nach 2010) werden mit zentralen Brennräumen und einer eher hohen geometrischen Verdichtung (auf Originalhub) ausgeliefert. Ein Grund dafür ist sicher, dass sich die Kits mit der daraus resultierenden hohen Leistung besser verkaufen lassen. Grundsätzlich steigt aber ab einer geometrischen Verdichtung von ca. 12:1 steigt der thermische Wirkungsgrad nur noch gering, die mechanische und thermische Belastung nimmt aber überproportional zu (Quelle nachtragen: diverse Motorenbücher, https://energie.ch/verbrennungsmotoren/). | |||

Genau genommen muss man die "effektive Verdichtung" beurteilen, da der Nutz- oder Verdichtungshub beim Zweitakter erst bei schließen des Auslasses beginnt. Hierfür einen Grenzwert zu nennen ist nicht einfach, in der bekannten 2T-Literatur gibt es nur wenig Information. Vermutlich hängt es im Einzelfall von den speziellen Randbedingungen ab (Kühlungsvermögen, ROZ,etc.). | |||

--> Grundsätzlich haben Zylinder mit einem hohen Vorauslass bzw. einer hohen Auslasssteuerzeit eine geringere effektive Verdichtung als ein Zylinder, dessen Auslass eher kurz geöffnet ist oder anders ausgedrückt: Je früher der Auslass bei der Kolbenaufwärtsbewegung schliesst, umso höher die effektive Verdichtung. | |||

''Bemerkung Pholgix: Nach langem Recherchieren habe ich kein Sachbuch gefunden, | ''Bemerkung Pholgix: Nach langem Recherchieren habe ich kein Sachbuch oder eine Quelle gefunden, die einen Grenzwert festlegt. Nach Recherchen im GSF und Unterhaltungen mit erfahrenen Schraubern versuche ich unter 7.5:1 zu bleiben. Das lässt sich meist auch gut mit üblichen Steuerzeiten in Einklang bringen.'' | ||

Bei einer Huberhöhung von 57 auf 60mm nimmt die geometrische Verdichtung | Zu beachten ist: Bei einer Huberhöhung von 57 auf 60mm nimmt die Verdichtung bei ansonsten gleichen Randbedingungen zu! Zum Beispiel erhöht sich bei einem Brennraumvolumen von 15.5ccm bei QS=1mm und 177ccm die geometrische Verdichtung von 12.4:1 auf 13.1:1, wenn man durch Einbau einer Langhubwelle auf 187ccm wechselt. Um wieder auf 12.4:1 zu kommen, muss man die QS auf 1.3mm anheben. | ||

Ein Anpassen des Verdichtungsverhältnisses über | Ein Anpassen des Verdichtungsverhältnisses über mehr Dichtungen hat also immer einen größeren Quetschspalt zur Folge (Empfehlung der Hersteller liegt meist bei 0.9-1.2mm). Dies ist hinsichtlich Klopfneigung u.U. kontraproduktiv, gerade bei sehr hohen Verdichtungsverhältnissen! --> "selbstlöschende" Wirkung des Quetschspaltes, siehe auch [https://datafan.com/twostroketuningbimotion/twostroketuningbimotion.php hier] | ||

Aus diesem Grund ist die Bearbeitung der | Aus diesem Grund ist die Bearbeitung der Brennraumkalotte der sinnvollste Weg, die Verdichtung zu verringern. Das Einspannen in eine Drehbank ist mit erheblichem Aufwand verbunden, eine wesentlich einfachere Variante ist, die Kalotte von Hand auszuschleifen. Aufgrund des eher spröden Materials ist dies auch sehr gut und gleichmässig möglich. Meist muss nur sehr wenig herausgeschliffen werden, um z.B. von 13:1 auf 12:1 zu kommen. Schleift man über die ganze Fläche gleichmässig eine dünne "Schale" weg, erreicht man damit meist schon eine ganze Menge und die Form des Brennraumes ändert sich nur minimal. | ||

Ganz praktisch ist z.B. der hier gezeigte BGM 177 Zylinderkopf, dessen moderne "Poolform" durch Bearbeitung rund ums Kerzenloch, dann zwar ein wenig mehr Richtung Kugelabschnitt geht, dafür sind dann aber die scharfen Kanten und die zerklüftete Form des Kerzeneinlasses weg. | |||

'''Werkzeug:''' | '''Werkzeug:''' | ||

| Zeile 84: | Zeile 93: | ||

Nachdem das Kalottenvolumen gemäss folgender Anleitung: [[Verdichtungsverhältnis]] Variante 4.) ermittelt und notiert wurde, kann die Kalotte vergrössert werden. Dazu iterativ vorgehen und nach jeder Bearbeitung das neue Volumen ermitteln. Besser einmal zu viel als einmal zu wenig. Ist die Kalotte einmal zu gross, lässt sich das schwer rückgängig machen. | Nachdem das Kalottenvolumen gemäss folgender Anleitung: [[Verdichtungsverhältnis]] Variante 4.) ermittelt und notiert wurde, kann die Kalotte vergrössert werden. Dazu iterativ vorgehen und nach jeder Bearbeitung das neue Volumen ermitteln. Besser einmal zu viel als einmal zu wenig. Ist die Kalotte einmal zu gross, lässt sich das schwer rückgängig machen. | ||

Ideal sind Fächerschleifer mit 80er Körnung für das Grobe, nachfolgend verwendet man 120er zum Feinschlichten, die Oberfläche ist dann schon recht fein und fast wie poliert. Mit | Ideal sind Fächerschleifer mit 80er Körnung für das Grobe, nachfolgend verwendet man 120er zum Feinschlichten, die Oberfläche ist dann schon recht fein und fast wie poliert. Mit Poliervlies und -paste erhält man ziemlich schnell eine spiegelglatte Oberfläche. So kann sich Ruß schlechter absetzen. | ||

Mit halbkreisförmigen Hin- und Herbewegungen erreicht man einen gleichmäßigen Materialabtrag. Aufgrund der Härte des Alus nutzt sich der Fächerschleifer ziemlich schnell ab und passt sich der Form des Brennraum an, das macht die Bearbeitung im weiteren Verlauf einfacher. | |||

<gallery mode="traditional" widths=200px heights=200px> | <gallery mode="traditional" widths=200px heights=200px> | ||

Aktuelle Version vom 18. August 2024, 18:15 Uhr

siehe auch: Brennraum

Brennraumformen an der Vespa - geschichtliche Entwicklung

siehe auch Artikel Brennraum und GSF Artikel

- Kugelabschnitt: ohne Quetschspalte bis etwa 1960(?)

- Jockey-Hut-Form (Versetzter Kugelabschnitt): ab ca. 60er bis 90er Jahre alle Vespas und Tuning Kits

- Zentraler Brennraum, konisch: ab 90er (Cosa 125/200)

- Zentraler Brennraum, Kugelabschnitt mit symmetrischer Quetschspalte: ab 90er (PX, Tuning, Zubehör)

- Zentraler Brennraum, sphärische Formen: ab 2000er (Tuning, Zubehör)

unter Bearbeitung

Anpassung des Brennraumes mit CNC / Drehbank

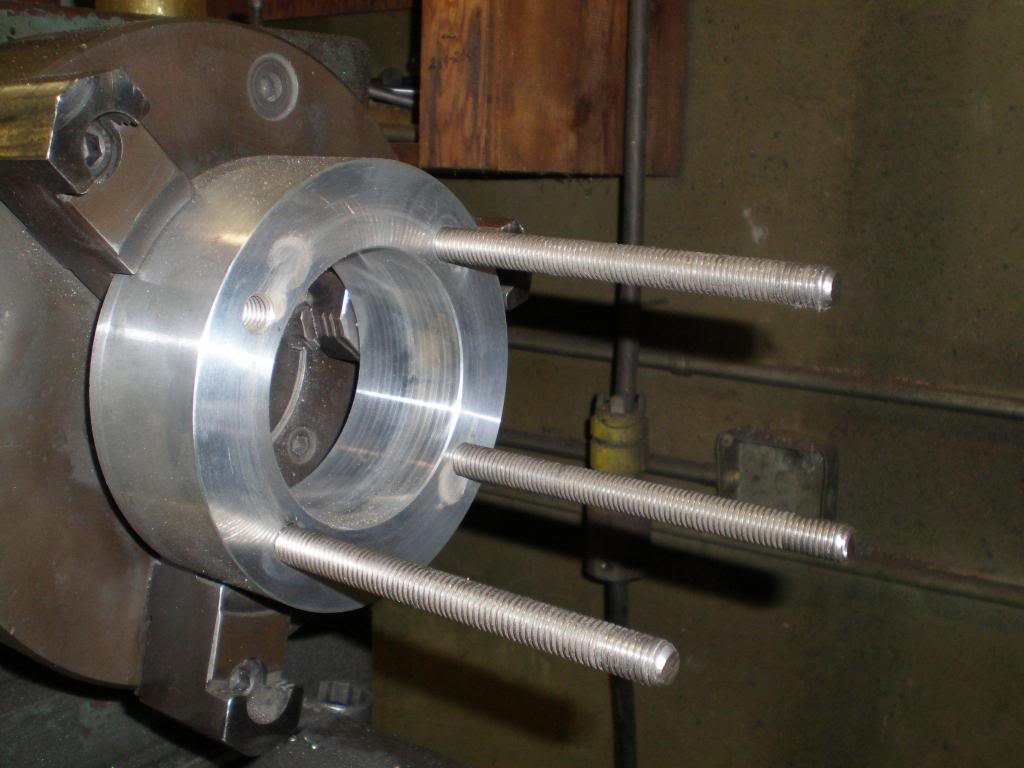

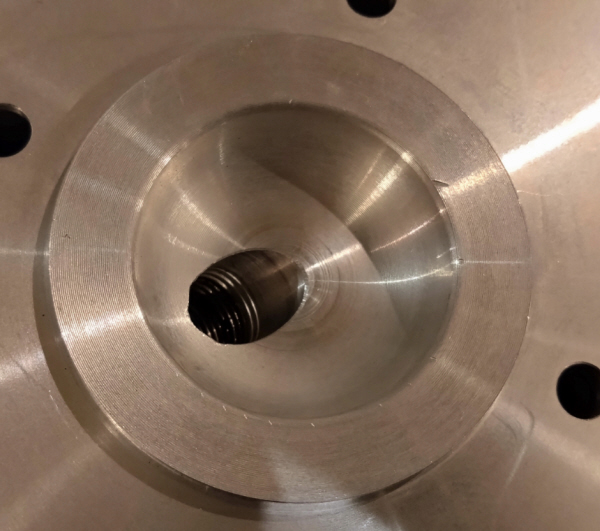

Rotationssymmetrische Zylinderköpfe, können über das Kerzengewinde in eine Drehbank eingespannt werden. Da bei den Zylinderköpfen im Vespa Bereich die Zündkerze aber meist nicht lotrecht in der Mitte angebracht ist wird ein spezielles Spannwerkzeug benötigt um den Kopf entsprechend auszurichten und zu fixieren.

Ab Werk wurden die vier Bohrungen im Kopf für die Zylinderstehbolzen konisch ausgeführt(9 auf 10mm), was darauf hindeutet, dass in der industriellen Fertigung konische Spannzangen auf einer Planscheibe verwendet wurden, um die Teile effizient in großer Stückzahl zu bearbeiten.

Spannwerkzeuge

Als schnelle Lösung für den Vespa Schrauber hat sich ein Spannwerkzeug mit vier Gewindestangen mit dem entsprechenden Lochkreis bewährt.

Hierfür wird ein M10 Gewinde in die Löcher des Kopfes geschnitten, in welche dann die Gewindestangen geschraubt werden.

Bei dezentralen Kalotten verwendet man ein 4-Backen Futter, die Planfläche kann über die Gewinde ausgerichtet werden.

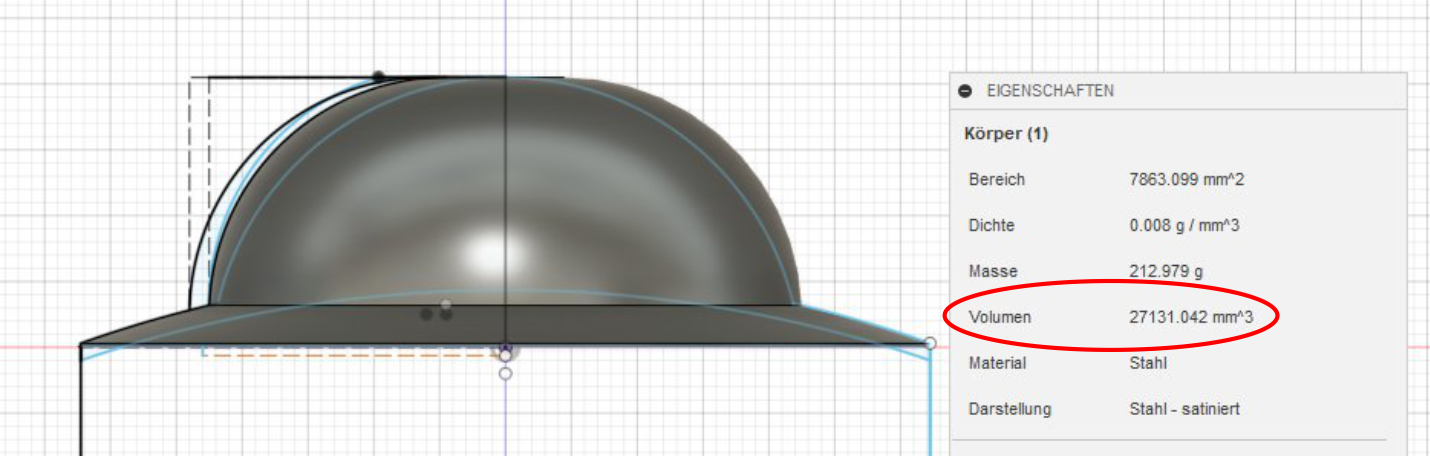

Volumen und Geometrie

Zur Ermittlung des Kopfvolumens und der Geometrie bietet es sich an, den Kopf per CAD nachzuzeichnen.

Mit der Zeichnung kann man sich auch gleich einen Schnitt durch den Kopf ausdrucken und für das konventionelle Drehen als Schablone verwenden.

Dadurch spart man sich langwierige Try-and-Error Versuche, mit dem nachträglichen Auslitern, (sofern das Volumen nicht passt) wieder genau ausrichten, nachdrehen, erneut messen und so weiter…..

Für die Kopfbearbeitung auf einer CNC Maschine ist die CAD Zeichnung sowieso hilfreich.

Lochkreis Stehbolzen: Vespa 125/150ccm

Anpassung des Brennraumes mit Hausmitteln

Die wenigsten haben die Möglichkeit, einen Zylinderkopf auf der Drehbank oder sogar CNC Fräse zu bearbeiten, mit etwas Geschick und einer ruhigen Hand kann dies in gewissen Grenzen mit Hausmitteln gut durchgeführt werden.

Warum sollte der Brennraum angepasst werden? Moderne Tuning Kits (nach 2010) werden mit zentralen Brennräumen und einer eher hohen geometrischen Verdichtung (auf Originalhub) ausgeliefert. Ein Grund dafür ist sicher, dass sich die Kits mit der daraus resultierenden hohen Leistung besser verkaufen lassen. Grundsätzlich steigt aber ab einer geometrischen Verdichtung von ca. 12:1 steigt der thermische Wirkungsgrad nur noch gering, die mechanische und thermische Belastung nimmt aber überproportional zu (Quelle nachtragen: diverse Motorenbücher, https://energie.ch/verbrennungsmotoren/). Genau genommen muss man die "effektive Verdichtung" beurteilen, da der Nutz- oder Verdichtungshub beim Zweitakter erst bei schließen des Auslasses beginnt. Hierfür einen Grenzwert zu nennen ist nicht einfach, in der bekannten 2T-Literatur gibt es nur wenig Information. Vermutlich hängt es im Einzelfall von den speziellen Randbedingungen ab (Kühlungsvermögen, ROZ,etc.). --> Grundsätzlich haben Zylinder mit einem hohen Vorauslass bzw. einer hohen Auslasssteuerzeit eine geringere effektive Verdichtung als ein Zylinder, dessen Auslass eher kurz geöffnet ist oder anders ausgedrückt: Je früher der Auslass bei der Kolbenaufwärtsbewegung schliesst, umso höher die effektive Verdichtung.

Bemerkung Pholgix: Nach langem Recherchieren habe ich kein Sachbuch oder eine Quelle gefunden, die einen Grenzwert festlegt. Nach Recherchen im GSF und Unterhaltungen mit erfahrenen Schraubern versuche ich unter 7.5:1 zu bleiben. Das lässt sich meist auch gut mit üblichen Steuerzeiten in Einklang bringen.

Zu beachten ist: Bei einer Huberhöhung von 57 auf 60mm nimmt die Verdichtung bei ansonsten gleichen Randbedingungen zu! Zum Beispiel erhöht sich bei einem Brennraumvolumen von 15.5ccm bei QS=1mm und 177ccm die geometrische Verdichtung von 12.4:1 auf 13.1:1, wenn man durch Einbau einer Langhubwelle auf 187ccm wechselt. Um wieder auf 12.4:1 zu kommen, muss man die QS auf 1.3mm anheben.

Ein Anpassen des Verdichtungsverhältnisses über mehr Dichtungen hat also immer einen größeren Quetschspalt zur Folge (Empfehlung der Hersteller liegt meist bei 0.9-1.2mm). Dies ist hinsichtlich Klopfneigung u.U. kontraproduktiv, gerade bei sehr hohen Verdichtungsverhältnissen! --> "selbstlöschende" Wirkung des Quetschspaltes, siehe auch hier

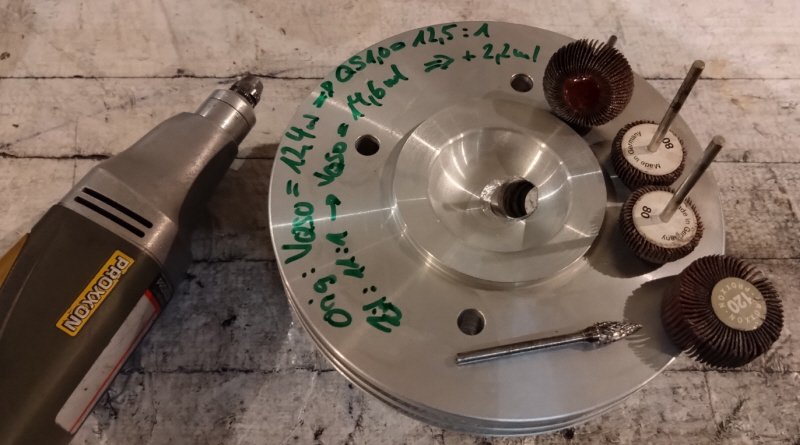

Aus diesem Grund ist die Bearbeitung der Brennraumkalotte der sinnvollste Weg, die Verdichtung zu verringern. Das Einspannen in eine Drehbank ist mit erheblichem Aufwand verbunden, eine wesentlich einfachere Variante ist, die Kalotte von Hand auszuschleifen. Aufgrund des eher spröden Materials ist dies auch sehr gut und gleichmässig möglich. Meist muss nur sehr wenig herausgeschliffen werden, um z.B. von 13:1 auf 12:1 zu kommen. Schleift man über die ganze Fläche gleichmässig eine dünne "Schale" weg, erreicht man damit meist schon eine ganze Menge und die Form des Brennraumes ändert sich nur minimal.

Ganz praktisch ist z.B. der hier gezeigte BGM 177 Zylinderkopf, dessen moderne "Poolform" durch Bearbeitung rund ums Kerzenloch, dann zwar ein wenig mehr Richtung Kugelabschnitt geht, dafür sind dann aber die scharfen Kanten und die zerklüftete Form des Kerzeneinlasses weg.

Werkzeug:

- Dremel

- evtl. Alufräser (abgesetzte Schneiden setzen sich nicht zu)

- verschiedene Fächerschleifer

- evtl. Poliervorsätze

Achtung: Vor der Bearbeitung des Brennraumes sollte man das Brennraumvolumen am komplett montierten Motor mehrmals gemäss Artikel Verdichtungsverhältnis Variante 1.) messen! Dabei sollte die spätere Quetschspalte (meist ca. 1mm) eingestellt sein.

Vorgehen:

Nachdem das Kalottenvolumen gemäss folgender Anleitung: Verdichtungsverhältnis Variante 4.) ermittelt und notiert wurde, kann die Kalotte vergrössert werden. Dazu iterativ vorgehen und nach jeder Bearbeitung das neue Volumen ermitteln. Besser einmal zu viel als einmal zu wenig. Ist die Kalotte einmal zu gross, lässt sich das schwer rückgängig machen.

Ideal sind Fächerschleifer mit 80er Körnung für das Grobe, nachfolgend verwendet man 120er zum Feinschlichten, die Oberfläche ist dann schon recht fein und fast wie poliert. Mit Poliervlies und -paste erhält man ziemlich schnell eine spiegelglatte Oberfläche. So kann sich Ruß schlechter absetzen.

Mit halbkreisförmigen Hin- und Herbewegungen erreicht man einen gleichmäßigen Materialabtrag. Aufgrund der Härte des Alus nutzt sich der Fächerschleifer ziemlich schnell ab und passt sich der Form des Brennraum an, das macht die Bearbeitung im weiteren Verlauf einfacher.

-

Originaler Brennraum BGM 177

-

Brennraum während der Bearbeitung

-

Bearbeiteter und polierter Brennraum