Zylinderkopf: Brennraum

Der Brennraum im Zylinderkopf entscheidet maßgeblich über die Leistung des Motors. Nicht nur die Spitzenleistung, sondern auch das Leistungsband kann durch die Gestaltung des Brennraums beeinflußt werden.

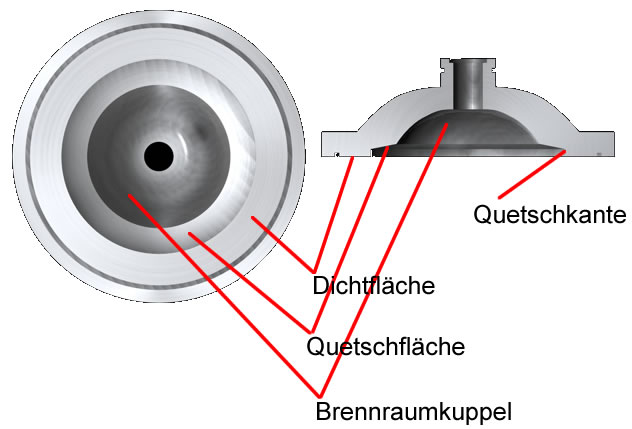

Bezeichnungen der Brennraumgeometrie

Aufgaben der einzelnen Brennraumgeometrien

Quetschkante/Quetschfläche

Die Quetschkante bildet sich zwischen Kolbenboden und Quetschfläche. Sie dient zum Beschleunigen des Gases zur Zündkerze, einer gleichmässigen Durchwirbelung des Gemischs und zur Temperaturerhöhung des Gemisches.

Innerhalb der Quetschkante findet keine Verbrennung statt, darf es auch nicht, sollte dies doch geschen, so ist die Verbrennung unkontrolliert und führt zu Schäden am Kolben und Zylinderkopf und zur Überhitzung des Motors, man spricht von Klingeln.

Brennraumkuppel

In der Brennraumkuppel findet die Verbrennung statt, ihre Kontur entscheidet über die Entwicklung der Flammenfront.

Im Optimalfall ist die Brennraumkuppel auf den Zylinder abgestimmt und garantiert eine schnelle und gleichmässige Verbrennung des Gemischs.

Charakteristika des Brennraums

Der Brennraum charakterisiert sich durch folgende Kenngrößen:

- Volumen

- Anteil der Quetschfläche an der Gesamtfläche

- Öffnungswinkel der Quetschfläche

- Quetschkante (hier: Abstand Dichtfläche zur Quetschfläche)

- Brennraumform (zB kugelig)

- Brennraumausrichtung (zentral, dezentral)

- Kerzenanordnung (zentral, dezentral)

Volumen und Verdichtungsverhältnis

Das Volumen des Brennraums entscheidet über das Verdichtungsverhältnis, je kleiner das Volumen, desto höher die Verdichtung!

Verdichtungsverhältnis Definition

Das Verdichtungsverhältnis ergibt sich aus dem Hubraum und dem Verdichtungsraum. Der Verdichtungsraum ist der Raum, der zwischen dem Kolben im oberen Totpunkt und der Brennraumoberfläche eingeschlossen ist. Er hängt also nicht nur von der Brennraumgeometrie, sondern auch von der Kolbengeometrie ab. Ein Kolben hat meistens eine gewölbte Oberfläche und verringert damit das Verdichtungsvolumen.

Das Verdichtungsverhältnis errechnet sich mit E=(Vh+Vc)/Vc

- E = Verdichtungsverhältnis

- Vh = Hubraum

- Vc = Verdichtungsraum

Einfluß der Verdichtung auf die Leistung

Grundsätzlich ist die Leistung umso höher, je höher die Verdichtung ist. Dies gilt allerdings nur innerhalb bestimmter Grenzen.

Ist die Verdichtung zu niedrig, so kann der Motor nicht zünden.

Ist die Verdichtung zu hoch, so wird das Gas zu heiß und der Motor erleidet Schaden.

Ebenso beeinflußt die Verdichtung die Charakteristik des Motorlaufs.

Eine hohe Verdichtung bringt eine gute Leistung im gesamten Drehzahlband, jedoch kann der Motor nicht so hoch ausdrehen und die Maximalleistung ist beschränkt.

Eine niedrige Verdichtung bringt weniger Leistung im unteren Drehzahlband, dafür kann der Motor jedoch sehr hoch drehen und somit kann die Maximalleistung sehr hoch werden (Leistung = Drehmoment * Drehzahl)

Man versucht also je nach Einsatzzweck die Verdichtung anzupassen.

Eine Trialmaschine braucht sehr hohe Kraft aus dem Keller und dreht nicht hoch, also wählt man eine sehr hohe Verdichtung

Eine reinrassige Rennmaschine läuft auf sehr hohen Drehzahlen und erreicht damit ihre maximale Leistung, also wählt man eine niedrigere Verdichtung.

Effektive und geometrische Verdichtung

siehe auch Verdichtungsverhältnis

Grundsätzlich wird bei der Verdichtung unterschieden in geometrische und effektive. Während die geometrische lediglich Hubraum und Verdichtungsraum miteinander vergleicht berücksichtigt die effektive Verdichtung auch die Steuerzeiten des jeweiligen Zylinders. Effektiv ist zwar nicht wirklich richtig, da man den Einfluß der Spülung und des Auspuffs nicht berücksichtigen kann, allerdings gibt es im Deutschen keinen treffenderen Begriff. Im Englischen bezeichnet man die effektive als trapped also eingeschlossene Verdichtung, dies trifft den Kern sehr gut.

Bei der effektiven Verdichtung spricht man also von dem eingeschlossenen / gefangenem Volumen. Gefangen ist das Volumen ab dem Zeitpunkt, wo alle Kanäle geschlossen sind, da der Auslasskanal als letztes schließt, bestimmt die Steuerzeit des Auslasskanal also die effektive Verdichtung.

Bei gleicher geometrischer Verdichtung können sehr unterschiedliche effektive Verdichtungen anliegen. Je höher die Auslaßsteuerzeit ist, desto geringer ist die effektive Verdichtung, dies ist beim Tunen sehr hilfreich, wie man an der Leistungcharakteristik erkennt.

Je höher die effektive Verdichtung, desto geringer ist die Arbeitsdrehzahl des Motors.

Für eine niedrig drehende Trialmaschine wird man eine effektive Verdichtung von 8:1 wählen, für eine hochdrehende Rennmaschine eher eine effektive Verdichtung von 6:1. (Angaben nach Eric Gorr)

Fazit

Wir erkennen also, daß nicht jeder Brennraum auf jedem Motor das gleiche Verhalten bewirkt. Daher können die im Handel erworbenen Tuningzylinderköpfe also auch niemals unseren Ansprüchen vollkommen gerecht werden und bilden immer einen Kompromiss.

In der Gestaltung des Brennraums muß Rücksicht genommen werden auf die Kolbenform, auf die Auslaßsteuerzeit, auf die Arbeitsdrehzahl des Motors und auf die Arbeitsweise. Ein Rennmotor kann grundsätzlich wesentlich näher am Limit ausgelegt werden als ein Straßenmotor, da der Rennmotor durch ständige Lastwechsel nur kurz in kritischen Drehzahlbereichen läuft. Weiterhin beeinflußt die Verdichtung auch die maximale Verdichtungsgeschwindigkeit oder besser maximum squish velocity MSV. Auf diese wird weiter unten eingegangen.

Anteil der Quetschfläche an der Gesamtfläche

Der Anteil der Quetschfläche hat eben falls große Auswirkungen auf das Laufverhalten des Motors.

Der Anteil wird in Prozent ausgedrückt und errechnet sich über die Flächen (ein prozentualer Vergleich der Durchmesser hat keinen Sinn, da sich die Fläche über das Quadrat der Durchmesser errechnet)

Ebenso wie die Verdichtung muß auch die Quetschfläche innerhalb eines sinnvollen Maßes ausgeführt werden. Dieser liegt in etwa zwischen 30% und 60%, dies beinhaltet allerdings extreme Wettbewerbsmaschinen, im Alltag haben sich Anteile zwischen 40% und 50% als sinnvoll herausgestellt.

Je größer der Flächenanteil, desto früher liegt die Leistung an, ein großer Flächenanteil ist also gut für ein früh einsetzendes Drehmoment, begrenzt allerdings auch die Maximaldrehzahl, ein kleiner Flächenanteil ist gut für hohe Drehzahlen. Ein großer Flächenanteil kann dazu führen, daß der Motor anfängt zu Klingeln.

Weiterhin beeinflußt der Flächenanteil massiv die maximale Verdichtungsgeschwindigkeit oder besser maximum squish velocity MSV. Auf diese wird weiter unten eingegangen.

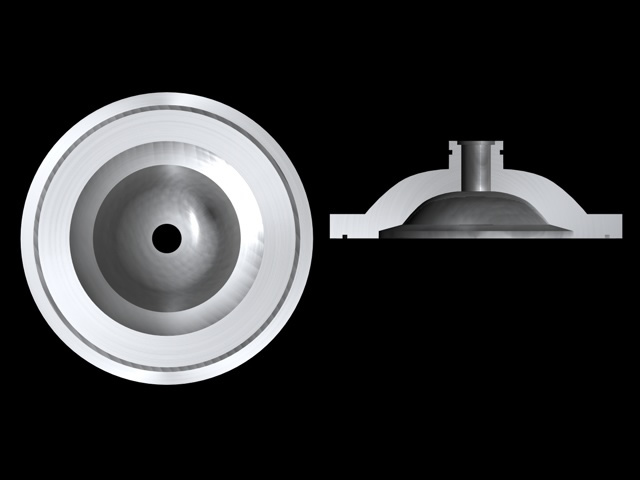

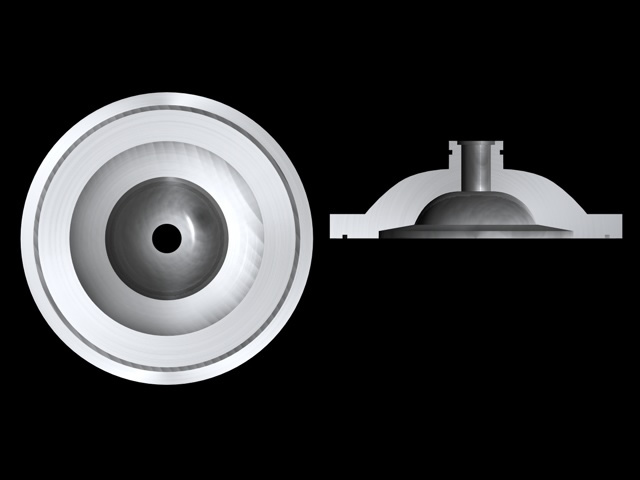

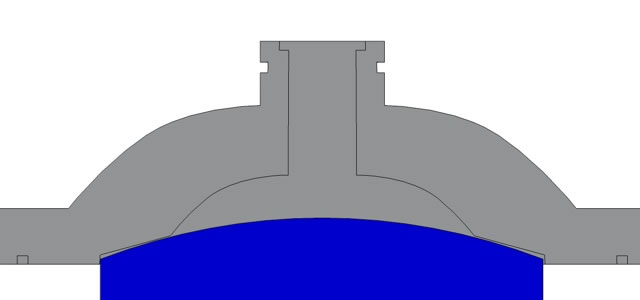

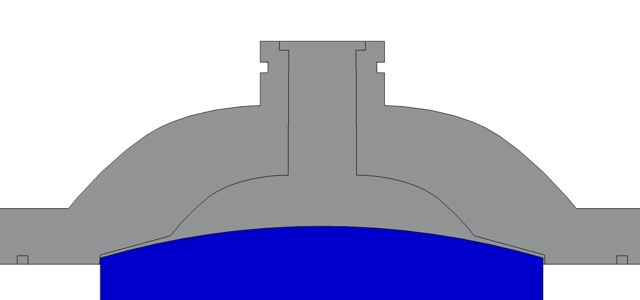

Hier 2 Beispiele für verschiedene Quetschflächenanteile:

ein kleiner Anteil:

ein großer Anteil:

Öffnungswinkel der Quetschfläche

Der Öffnungswinkel der Quetschfläche sollte ebenso genau beachtet werden wie die anderen Geometrien, auch dies wird bei Standard Tuningzylinderköpfen aus dem Handel nicht gemacht.

Der Öffnungswinkel ist nur im Brennraum nicht zu ermitteln, er entsteht zwischen dem Kolbenboden und der Quetschfläche. Das bedeutet, jeder Kolben braucht seine eigens gestaltete Quetschfläche.

Ein Malossikolben und ein Originalkolben haben unterschiedliche Konturen an der Oberfläche, der Malossikolben ist weniger gewölbt als der Originalkolben, dies wird häufig nicht berücksichtigt.

Es gibt 3 Varianten, wie der Öffnungswinkel gestaltet werden kann:

- positiv

- Null

- negativ

In der Praxis hat sich ein Öffnungswinkel zwischen 0° und 2° bewährt.

positiver Öffnungswinkel

Ein positiver Öffnungswinkel ist in den meisten Fällen zu bevorzugen, er bietet Sicherheit gegen Klingeln.

Während bei Serienzylinderköpfen ein sehr größer Öffnungswinkel gewählt wird, reichen in der Regel ein bis zwei Grad vollkommen aus und die Quetschfläche kann effektiv arbeiten.

negativer Öffnungswinkel

ein negativer Öffnungswinkel ist nur in den allerwenigsten Fällen sinnvoll, in der Regel führt ein negativer Winkel zum Klopfen und zur Überhitzung des Motors. Für Alltagsmotoren sollte ein negativer Winkel unbedingt vermieden werden.

Öffnungswinkel Null

Ein Öffnungswinkel von 0° ist ein Optimalfall, hier kann die Quetschfläche optimal arbeiten. Die Realisierung ist allerdings gerade bei engen Quetschkanten sehr aufwendig und sollte nur bei kugeligen Kolbenböden Verwendung finden.

Wenn der Kolbenboden kugelig ist, so ändert sich der Winkel des Kolbenbodens zur Mitte hin, während er außen noch recht hoch ist wird er zur Mitte hin immer geringer.

Somit haben wir also trotz der Einstellung eines Öffnungswinkels von 0° im inneren Bereich der Quetschfläche einen kleinen Öffnungswinkel.

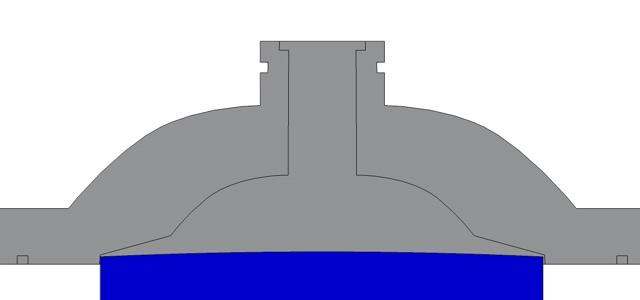

Quetschkante (hier: Abstand Dichtfläche zur Quetschfläche)

Die Quetschkante als Abstand zwischen Kolbendach und Quetschfläche hängt von der Verwendung des Zylinderkopfes ab. Im Normalfall ist keine Quetschkante im Zylinderkopf notwendig, er kann ebenso wie auf folgendem Bild dargestellt konstruiert werden.

Die Konstruktion mit einer Quetschkante im Zylinderkopf ermöglicht jedoch die Einflußnahme auf die Steuerzeit des Zylinders.

Der Kolben kann also die Dichtfläche des Zylinders überlaufen und bis in den Zylinderkopf hinein stehen, dies ist insbesondere bei der Verwendung einer Langhubwelle interessant, da so Steuerzeiten realisiert werden können, die mit Standardköpfen aus dem Handel nicht möglich sind.

Brennraumform

Die Brennraumform entscheidet mit über die Verbrennung, einmal über die Geschwindigkeit der Verbrennung und über den Punkt der heißesten Verbrennung.

Ebenso können mit unterschiedlichen Konturen unterschiedliche Oberflächen bei gleichem Volumen erreicht werden.

Ein kugeliger Brennraum (Kalottenform) hat immer die kleinste Oberfläche, dies kann auch als Nachteil gesehen werden, da bei größerer Oberfläche (Kegelform) mehr Wärme ans Kühlwasser abgeführt werden kann.

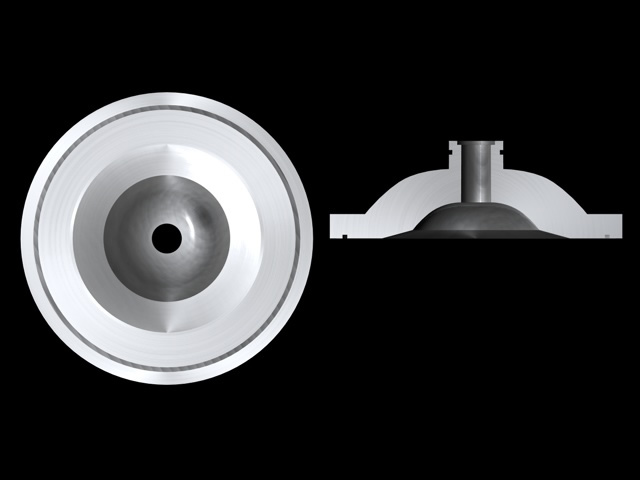

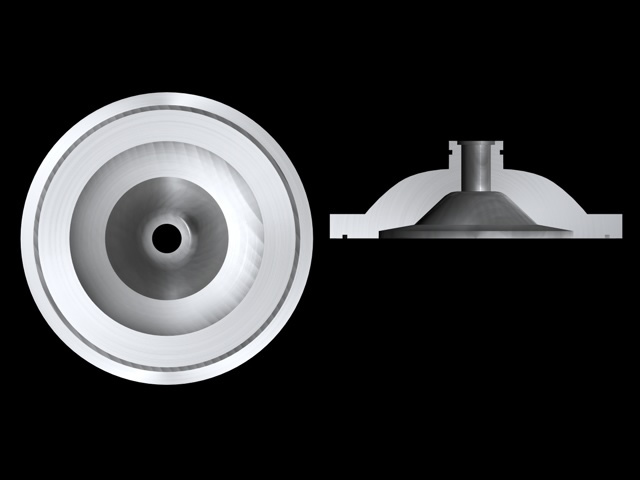

Nachfolgend ein kegelförmiger Brennraum:

Diese Form garantiert einmal ein gutes Umspülen der Kerze mit Gemisch und kann auch sehr gut dezentral angeordnet werden (siehe nächster Punkt)

Im Regelfall verwendet man jedoch einen kugeligen Brennraum, da dort die besten Bedingungen für eine gute Verbrennung herrschen und die Gestaltung leicht zu realisieren, die Folgen gut voraussehbar sind. (Quellen?)

Brennraumausrichtung (zentral, dezentral)

Die Ausrichtung der Brennraumkuppel außerhalb der Mitte bezeichnet man als dezentral oder asymmetrisch. Dies kann auf verschiedene Arten geschehen: Entweder wird nur die Zündkerze versetzt, die Quetschfläche bleibt jedoch zentral oder man verlegt die gesamte Brennraumkuppel und erhält eine unregelmässige Quetschfläche.

Das Verlegen des Brennraums aus der Mitte geschieht immer und ausschließlich in die Richtung, die dem Auslaß abgewandt ist.

Da die Verbrennungsgase eine sehr hohe Temperatur haben und über den Kolbenboden in den Auslaß strömen ist der Kolben im Bereich des Auslaßes heisser als auf der Gegenseite. Durch Verlagern des Brennraums wird die unmittelbare Verbrennungswärme nicht mittig eingeleitet sondern vom Auslaß abgewandt, dies bringt eine gleichmässiger Wärme innerhalb des Kolbens und eine geringere Temperatur auf der Auslaßsseite mit sich. So zumindest in der Theorie. Mittlerweile haben sehr viele Hersteller eine symmetrische Brennraumform gewählt, da diese gleiche oder bessere Ergebnisse lieferte als die asymmetrische Ausführung.

Bei Tuningzylinderköpfen wird häufig auf diese Variante verzichtet, da eine optimale Verbrennung im Zentrum des Brennraums stattfindet.

Kerzenanordnung (zentral, dezentral)

Hier gelten die gleichen Bedingungen wie beim Brennraum. Es wird mit der Kerze auch der Mittelpunkt der Verbrennung verlagert.

Eine zentrale Kerze in einem zentralen Brennraum ist meistens ein Optimum und sollte angestrebt werden.

Einfluß der Brennraumgeometrie auf die MSV

MSV heißt maximum squish velocity und ist ein Maß, das großer Beachtung bedarf.

Nur wenn die MSV innerhalb ihrer Grenzwerte liegt, kann der Motor gut und schadlos laufen.

Die MSV sollte bei Alltagsmotoren unterhalb 30m/s liegen, als Sicherheitsmaß gelten sogar 25m/s. Im Wettbewerb können auch höhere MSV sinnvoll sein, davon soll an dieser Stelle jedoch abgesehen werden.

Die MSV wird durch folgende Punkte beeinflußt:

- Drehzahl

- Quetschkante (Abstand Quetschfläche zum Kolbenboden)

- Anteil der Quetschfläche

- effektive Verdichtung, also Verdichtung und Auslaßsteuerzeit

je höher die Drehzahl, desto höher die MSV

je niedriger die Quetschkante, desto höher die MSV

je größer die Quetschfläche, desto höher die MSV

je niedriger die effektive Verdichtung, desto höher die MSV

Konstruktion eines Brennraums

Bei der Konstruktion eines Brennraumes müssen folgende Dinge vollkommen klar sein:

- auf welcher Drehzahl soll der Motor laufen

- wie ist der Einsatzzweck des Motors, Rennen oder Alltagsbetrieb

Aus diesen Punkten ergibt sich die Auswahl des Verdichtungsverhältnisses. Man sollte sich hier an der effektiven Verdichtung orientieren, das bedeutet auch, daß bereits die Auslaßsteuerzeit fest stehen muß.

Sobald man sich auf die Verdichtung festgelegt hat kann man die weiteren Parameter festlegen:

- Quetschkante im Zylinderkopf, sie ergibt sich aus den Steuerzeiten des Zylinders und dem Hub

- Anteil der Quetschfläche, sie ergibt sich aus dem Drehzahlband

- grobe Vorwahl der Quetschkante zwischen Kolbenboden und Quetschfläche, sie sollte innerhalb mechanisch sinnvoller Werte liegen (beim Runner oberhalb 0,6mm)

- Öffnungswinkel

Mit folgenden nun festgelegten Werten erfolgt die Berechnung der MSV:

- Öffnungswinkel

- Verdichtungsvolumen

- Innendurchmesser der Quetschfläche

- Drehzahl

- Hub

- Bohrung

- Pleullänge

- Auslaßsteuerzeit

Bei der Verwendung von Bimotion Software wird nun eine Tabelle mit unterschiedlichen MSV bei verschiedenen Quetschkanten angezeigt. Hier ist entweder eine Auswahl zu treffen oder der Kopf anders zu konstruieren um innerhalb der gewünschten MSV zu bleiben.

Ist eine Quetschkante und eine MSV gewählt, so lässt sich nun die Geometrie der Brennraumkuppel ermitteln.

Der Kopf kann gezeichnet und gefertigt werden.

Es bleibt bei der Berechnung folgendes zu berücksichtigen:

- Ist der Öffnungswinkel nicht Null oder öffnet sich der Winkel durch eine kugelige Kolbenkuppel liegt die wahre MSV minimal niedriger

- Die Drehzahl wird häufig als Beschleunigungsdrehzahl angelegt, der Motor kann im Alltag jedoch deutlich höhere Drehzahlen erreiche, es sollte eine Sicherheit gewählt werden.

- Alle Berechnung und Konstruktion hat nur dann Sinn, wenn anschließend auch exakt gefertigt und montiert wird, eine um nur 1/10 unterschiedliche Quetschkante kann schon über Leistung oder Tod des Motors entscheiden.

- Trotz aller Genauigkeit bliebt es eine Berechnung und kann keinen Praxistest ersetzen.

Ist die absolute Höchstleistung angestrebt, so lohnt es sich den Kopf am Limit zu fertigen und eine eher große Quetschfläche zu verwenden. Man kann bei Auftreten von Klingeln durch Bearbeiten der Brennraumkuppel (leichtes Ausschleifen am Übergang zur Quetschfläche) sowohl die Verdichtung als auch den Quetschflächenanteil korrigieren. Oder eine größer Quetschkante einstellen.

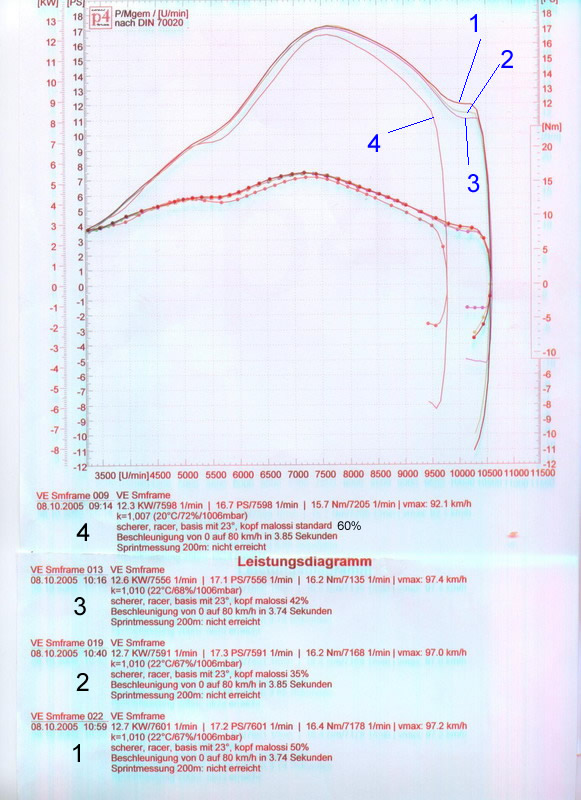

Prüfstandtests

amazombi aus dem GSF hat mit seiner Vespa Testläufe zur Quetschfläche gemacht, das Ergebnis ist recht interessant, da nur ein Kopf eine Änderung im Leistungsbild hatte.

Motor:

- Vespa smallframe (50-125ccm, PK, V50, PV)

- Drehschieber

- 133er polini

- zündung immer auf 23°

- auspuff PM40

- nenndrehzahl 7 600.

Testbedingungen:

- verdichtung war immer 13,5:1

- quetschspalte immer 1,0mm

- Quetschanteile waren 35%, 42%, 50% und 60%

Fazit:

- man könnte den Test unter der Bedingung konstanter MSV wiederholen, ist aber sehr aufwendig

- Der Quetschflächenanteil macht keinen gravierenden Unterschied solange er maximal 50% hat oder

- Durch Anpassen der Zündung an die Klingelgrenze könnte man evtl. Leistungsunterschiede erkennen

Links

online Brennraumdesigner: [1]