Auslass Bearbeitung: Unterschied zwischen den Versionen

K (Kategorie ergänzt) |

|||

| (2 dazwischenliegende Versionen von einem anderen Benutzer werden nicht angezeigt) | |||

| Zeile 19: | Zeile 19: | ||

==Auslass auf Sehnenmaß fräsen== | ==Auslass auf Sehnenmaß fräsen== | ||

Um den Auslass z.B. auf 60% [[Sehnenmaß]] zu fräsen, nimmt man den [[Kolben]] und positioniert ihn im [[Zylinder]] mit dem [[Kolbendach]] auf Höhe der breitesten Stelle des Auslasses. Die beiden Außenkanten des Auslasses werden dann auf dem Kolbendach markiert. Die Entfernung der beiden Markierungen entspricht dem [[Sehnenmaß]] des [[Auslass|Auslasses]] (a). | Um den Auslass z.B. auf 60% [[Sehnenmaß]] zu fräsen, nimmt man den [[Kolben]] und positioniert ihn im [[Zylinder]] mit dem [[Kolbendach]] auf Höhe der breitesten Stelle des Auslasses. Die beiden Außenkanten des Auslasses werden dann auf dem Kolbendach markiert. Die Entfernung der beiden Markierungen entspricht dem [[Sehnenmaß]] des [[Auslass|Auslasses]] (a). | ||

Den Durchmesser der Bohrung (z) des Zylinders kann man leicht per Schieblehre ermitteln. | Den Durchmesser der [[Bohrung]] (z) des Zylinders kann man leicht per Schieblehre ermitteln. | ||

Die beiden Werte kann man nun in folgende Gleichung einsetzen, man erhält im Ergebnis das Verhältnis der Auslassbreite zur Zylinderbohrung in Prozent. | Die beiden Werte kann man nun in folgende Gleichung einsetzen, man erhält im Ergebnis das Verhältnis der Auslassbreite zur Zylinderbohrung in Prozent. | ||

| Zeile 26: | Zeile 26: | ||

Um eine gewünschte Auslassbreite zu erreichen, kann man wie folgt das Sehnenmaß des Auslasses errechnen: | Um eine gewünschte Auslassbreite zu erreichen, kann man wie folgt das Sehnenmaß des Auslasses errechnen: | ||

a = x / 100 * z | a = x / 100 * z | ||

[[Kategorie:Tuning]] | |||

Aktuelle Version vom 8. Oktober 2009, 23:11 Uhr

Der Schwerpunkt bei der Zylinderüberarbeitung sollte die Auslassbearbeitung sein, da man über diesen die Charakteristik des Motors und dessen Leistung maßgeblich beeinflussen kann.

Dabei sind 2 Punkte besonders wichtig: Auslass Steuerzeiten und Auslassgeometrie

Vorbereitung[Bearbeiten]

- Die Vorbereitungen für das Fräsen wurden getroffen.

- Die Steuerzeiten des Zylinders sind je nach Einsatzzweck und Motorcharakterstik unterschiedlich und müssen individuelle je nach restlichen Komponenten gewählt werden.

Deswegen sollte man, bevor man einen Auslass überarbeitet, die Steuerzeiten des Zylinders vermessen, um den neu zu fräsenden Auslass mit den korrekten Steuerzeiten versehen zu können.

- Die Form des Auslasses muss passend für die gewünschte Motorcharakteristik und dem zu verwendenden Auspuff entworfen werden.

Bearbeitung[Bearbeiten]

Auslass nach Schablone fräsen[Bearbeiten]

Zuerst fertigt man sich eine Schablone, um den Auslass exakt fräsen zu können. Diese sollte neben dem eigentlichen Auslass auch Bezugspunkte wie zum Beispiel die Oberkante der Hauptüberströmer enthalten, so dass die Schablone genau im Zylinder platziert werden kann. Alternativ kann mittels einer Gradscheibe auch die Auslassoberkante der Schablone an der richtigen Auslass Steuerzeit positionieren. Ist die Schablone positionie rt, kann man mit dem Fräsen beginnen. Dies geschieht am besten ohne Druck (sonst kann sich bei Aluzylindern die Beschichtung lösen) mit einem fein verzahntem Hartmetall Fräser und einer flexiblen Welle für den Dremel. Man sollte darauf achten, das man wenn möglich keinen Trichter fräst, sondern den Querschnitt von vorne an der Laufbahn bis zum Ende des Auslassstutzens durchzieht, da dieser sonst wie ein kleiner Gegenkonus wirkt. Wenn man die gewünschte Form erreicht hat, kann man den Zylinder noch einmal auf das Motorgehäuse stecken und prüfen ob bei UT der Kolben bündig mit der Auslassunterkante ist. Falls nicht, kann man den Auslass noch so weit nach unten fräsen bis er mit dem Kolben im UT bündig ist. Zum Abschluss sollte man die Auslasskante noch verschleifen und verrunden (sehr wichtig!).

Auslass auf Sehnenmaß fräsen[Bearbeiten]

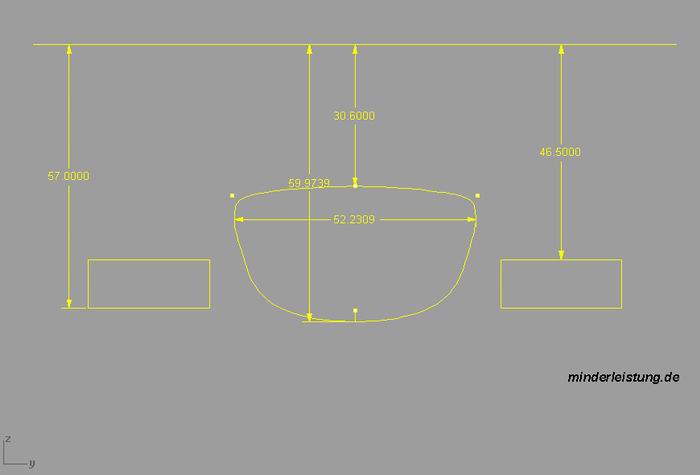

Um den Auslass z.B. auf 60% Sehnenmaß zu fräsen, nimmt man den Kolben und positioniert ihn im Zylinder mit dem Kolbendach auf Höhe der breitesten Stelle des Auslasses. Die beiden Außenkanten des Auslasses werden dann auf dem Kolbendach markiert. Die Entfernung der beiden Markierungen entspricht dem Sehnenmaß des Auslasses (a). Den Durchmesser der Bohrung (z) des Zylinders kann man leicht per Schieblehre ermitteln.

Die beiden Werte kann man nun in folgende Gleichung einsetzen, man erhält im Ergebnis das Verhältnis der Auslassbreite zur Zylinderbohrung in Prozent.

x = a / z * 100

Um eine gewünschte Auslassbreite zu erreichen, kann man wie folgt das Sehnenmaß des Auslasses errechnen:

a = x / 100 * z