Auslass: Unterschied zwischen den Versionen

| Zeile 14: | Zeile 14: | ||

=Auslassgeometrie= | =Auslassgeometrie= | ||

Die Auslassgeometrie hat neben der Haltbarkeit ebenfalls Einfluss auf die Charakteristik des Motors. Dabei unterteilt sie sich in zwei unterschiedliche Parameter: | Die Auslassgeometrie hat neben der Haltbarkeit ebenfalls Einfluss auf die Charakteristik des Motors. Dabei unterteilt sie sich in zwei unterschiedliche Parameter: | ||

Grundform | Breite und Grundform | ||

==Auslassbreite== | |||

Eine Auslassverbreiterung bringt meist zusätzliche Leistung wobei da auf Grund der Kolbenringe gewisse Grenzen gesetzt sind, siehe Kapitel Haltbarkeit. | |||

==Grundform == | ==Grundform == | ||

| Zeile 39: | Zeile 42: | ||

|} | |} | ||

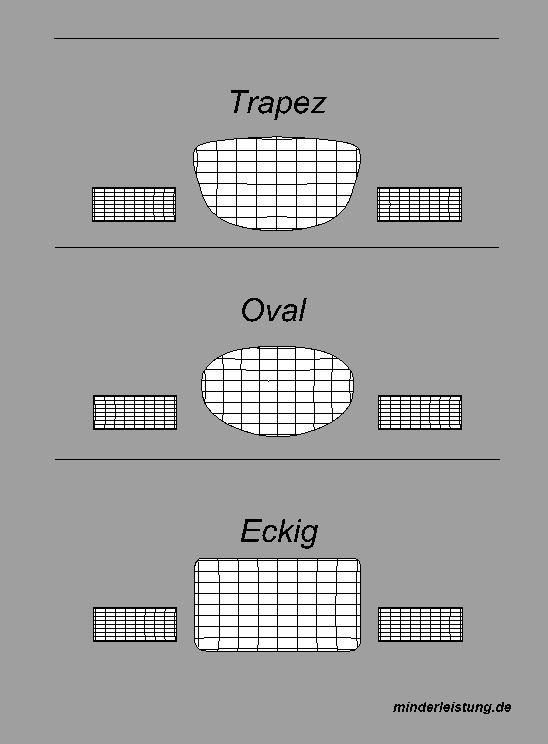

[[Bild:auslassformen.jpg]] | [[Bild:auslassformen.jpg]] | ||

=Auswirkungen der Auslassgeometrie auf die Haltbarkeit= | =Auswirkungen der Auslassgeometrie auf die Haltbarkeit= | ||

Version vom 8. Oktober 2009, 21:53 Uhr

Über den Auslass des Zylinders entweichen die Abgase in den Auspuff. Zusammen mit den Steuerzeiten des Zylinders und der Ausprägung der Überströmer prägt die Geometrie des Auslasses maßgeblich die Charakteristik des Zylinders.

Ein Auslass teilt sich auf in Vorauslass (Oberkante Auslass bis Oberkante Überströmer) und Auslass (Auslassfläche während die Überströmer geöffnet sind).

Auslass Theorie

- Eine Verbreiterung im oberen Bereich des Auslasses wirkt sich bezüglich des Zeitquerschnitts sehr viel mehr aus als im unteren Bereich, da der Kolben den oberen Bereich sehr viel länger geöffnet lässt als den unteren. So steht länger eine größere Fläche zum Entweichen der Abgase zur Verfügung, was für hohe Drehzahlen unumgänglich ist. Eine Verbreiterung im oberen Auslassbereich kann damit den Vorauslass vergrößern ohne den Nutzhub zu verkürzen.

- Eine Verbreiterung im unteren Bereich des Auslasses ist weniger sinnvoll, weil sie sich kaum auf den Zeitquerschnitt auswirkt aber einen größeren Auslasskanal bedingt um weiterhin einen schönen Querschnittsverlauf im Abgastrakt beizubehalten! Unter Umständen kann eine Verbreiterung im unteren Bereich außerdem größere Frischgasverluste bedeuten. Untenrum sollte man nur verbreitern, wenn es sonst unmöglich ist auf genügend Querschnitt zu kommen!

Wenn man den Auslass nach oben vergrößert (also längere Auslass Steuerzeiten verwendet), verringert sich der Nutzhub und der Motor verliert in den unteren Drehzahlbereichen an Kraft, gewinnt jedoch an Leistung in höheren Drehzahlregionen. Solange jedoch nur in die Breite gefräst wird, wird der Nutzhub nicht verringert und der Leistungsverlust in den niedrigen Drehzahlbereichen wird dadurch minimiert. Wenn der Auslass in Höhe der Überströmer jedoch extrem breit ist, dann kommt es auch zu Spülungsverlusten, die erst in Resonanz mit der Auspuffanlage wieder in den Griff zu bekommen sind.

Je gerader die Auslassoberkante ist, desto stärker und damit wirksamer ist die entstehende Druckwelle im Auspuff. Je nach Auspuff setzt die Leistung dementsprechend schlagartig ein.

Auslassgeometrie

Die Auslassgeometrie hat neben der Haltbarkeit ebenfalls Einfluss auf die Charakteristik des Motors. Dabei unterteilt sie sich in zwei unterschiedliche Parameter: Breite und Grundform

Auslassbreite

Eine Auslassverbreiterung bringt meist zusätzliche Leistung wobei da auf Grund der Kolbenringe gewisse Grenzen gesetzt sind, siehe Kapitel Haltbarkeit.

Grundform

Hier drei Grundformen des Auslasses.

Wenn man die Steuerzeit des Vorauslasses kleiner machen möchte, um den Nutzhub zu erhöhen, dann muss der Auslass im Bereich des Vorauslasses breiter werden, um auf die gleiche Auslassfläche zu kommen. Als Ergebnis erhält man eine Trapezform des Auslasses.

| Form | Charakteristik | Haltbarkeit |

|---|---|---|

| Trapez | Mittelweg zwischen Oval und Eckig, höhere Drehzahlen und mehr Spitzenleistung als Oval, mehr Band als eckig, spürbarer Resonanz-Kick, in den meisten Fällen die beste Lösung! | Wenn Auslassoberkante verrundet hohe Haltbarkeit |

| Oval | Geringere Drehzahlen, geringer Resonanz-Kick, geringere Spitzenleistung, breites Band Wenn Auslassoberkante verrundet | Wenn Auslassoberkante verrundet hohe Haltbarkeit |

| Eckig | Hohe Spitzenleistung, hohe Drehzahlen, starke Spülverluste in unteren Drehzahlen, starker Resonanz-Kick | Geringe Haltbarkeit |

Auswirkungen der Auslassgeometrie auf die Haltbarkeit

- Auslassbreite

Je breiter man den Auslass gestaltet, desto höher ist de Gefahr, dass die Ringe ausfedern und so zwangsläufig einen Motorschaden nach sich ziehen. Um dies zu entschärfen, verwendet man bei leistungsstarken Zylindern Lösungen wie Nebenauslässe und/oder ein Steg im Auslass.

- Obere Auslasskante

Um den Verschleiß der Kolbenringe zu minimieren, darf die Auslassoberkante (bei ungeteilten Auslässen und hohen Auslassbreiten) nicht gerade sein, da ansonsten der Kolbenring im schlimmsten Fall Gefahr läuft einzuhaken. Im günstigsten Fall fördert es lediglich den Verschleiß an Ring und Zylinder. Besser eine nicht-gerade Oberkante, die in der Mitte ist als seitlich, weil dadurch die leicht ausgefederten Ringe sanfter zurück in Richtung Kolben gedrückt werden. Man kann Auslässe von Graugusszylindern an der Oberkante auch gerade machen, wenn man anschließend diese mit einem geeigneten Radius versieht. Bei Aluzylindern kann man keinen so großen Radius verwenden, weil sich im Betrieb die Ringe schnell in das weiche Alu einarbeiten würden.

- Seitliche Auslasskanten

Weiterhin sollten die Ringe bezüglich der seitlichen Auslasskante nicht immer an der gleichen Stelle belastet werden, was zum Beispiel bei einer rechteckigen Auslassform der Fall ist, denn hier befinden sich die seitlichen Kanten des Auslasses während der Auf- und Abwärtsbewegung immer an der gleichen Stelle des Rings. Besser ist hier eine seitliche Auslasskante, wie zum Beispiel bei ovalen oder Trapezauslässen. Hier verläuft die Auslasskante entlang eines größeren Bereichs des Rings, was den Verschleiß gleichmäßiger verteilt.

- Mit Hilfe eines Stegs im Auslass („Geteilter Auslass“) kann man sowohl die obere als auch die seitlichen Auslasskanten gerader gestalten ohne dass die Kolbenringe einfedern.

Somit muss man nicht so in die Breite gehen um die gleiche Auslassfläche zu erreichen. Der Steg hat jedoch strömungstechnische Nachteile, die man wiederum durch einen größeren Auslass kompensieren muss. Stege sollten hinterschliffen werden, da sich sich im Betrieb ein wenig in Richtung der Laufbahn wölben und ansonsten den Kolben zum Klemmen bringen würden.

Praxisbeispiel

Ein untersuchter moderner Serien 125er-Zylinder mit 54mm Bohrung hatte einen zweigeteilten Auslass, wobei dieser im UT 10mm Auslassbreite und an der breitesten Stelle 48mm Sehnenmaß hatte. Dies entspricht 89% Auslassbreite (Für Tuner sind aber auch 95% Sehnenmaß kein Problem). So holen sich die Zylinderkonstrukteure einen möglichst großen Vorauslass bei fast völlig gerader Auslassoberkante (gibt eine sehr starke und damit wirksame Druckwelle im Auspuff) ohne einen riesigen Auslasskanal zu brauchen (was bei der Auspuffgestaltung nachteilig wäre) oder zu hohe Steuerzeiten die kein hohes Maximaldrehmoment zulassen.

Der Schwerpunkt bei der Zylinderüberarbeitung sollte die Auslassbearbeitung sein, da man über diesen die Charakteristik des Motors und dessen Leistung maßgeblich beeinflussen kann.

Dabei sind 2 Punkte besonders wichtig: Auslass Steuerzeiten und Auslassgeometrie

Zylinder Steuerzeiten

Die Steuerzeiten des Zylinders sind je nach Einsatzzweck und Motorcharakterstik unterschiedlich und müssen individuelle je nach restlichen Komponenten gewählt werden. Deswegen sollte man, bevor man einen Auslass überarbeitet, die Steuerzeiten des Zylinders vermessen, um den neu zu fräsenden Auslass mit den korrekten Steuerzeiten versehen zu können.

Auslass fräsen

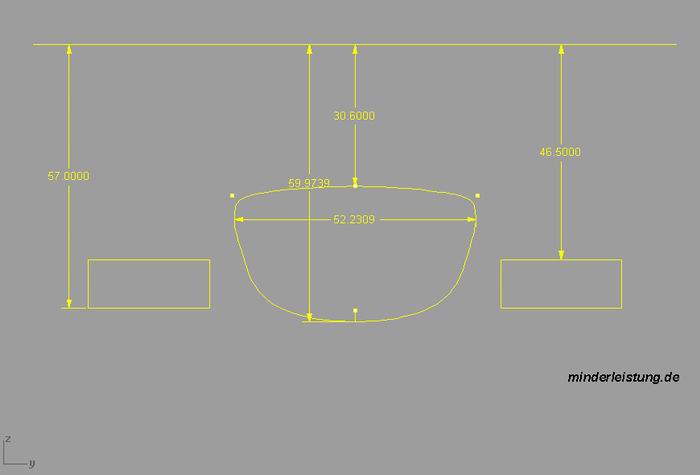

Wenn man sich nun entschieden hat wie der Auslass aussehen soll geht es an das Fräsen. Bevor man damit beginnt sollte man sich am Rechner eine Schablone zeichen. Diese sollte neben dem eigentlichen Auslass auch Bezugspunkte wie zum Beispiel die Oberkante der Hauptüberströmer enthalten, so dass die Schablone genau im Zylinder platziert werden kann. Alternativ kann die Positionierung auch mit einem dünnem Edding und einer Gradscheibe erfolgen. Hier mal ein Beispiel für eine solche Schablone:

Wenn man nun angezeichnet oder die Schablone aufgeklebt hat beginnt man mit dem Fräsen. Dies geschieht am besten ohne Druck (sonst kann die Beschichtung sich vom Alu Lösen!) mit einem fein verzahntem Hartmetall Fräser und einer Flexiblen Welle für den Dremel. Man sollte darauf achten, das man wenn möglich keinen Trichter fräst, sondern den Querschnitt von vorne an der Laufbahn bis zum Ende des Auslassstutzens durchzieht, da dieser sonst wie ein kleines Gegenkonus wirkt. Wenn man die gewünschte Form erreicht hat, kann man den Zylinder noch einmal auf das Motorgehäuse stecken und prüfen ob bei UT der Kolben bündig mit der Auslassunterkante ist. Falls nicht, kann man den Auslass noch so weit nach unten fräsen bis er mit dem Kolben im UT bündig ist. Zum Abschluss sollte man die Auslasskante noch verschleifen und verrunden (sehr wichtig!).

Hier ein mal ein Bild von einem fertigen Auslass: